隨著“雙碳"目標深入推進,鋁制品行業作為典型的高耗能產業,正面臨節能減排與數字化轉型的雙重挑戰。安科瑞7000能源管理平臺通過智能化監測、數據分析和能效優化技術,為鋁制品企業構建全流程能源管理體系,助力行業實現降本增效與低碳發展。

鋁制品生產涵蓋電解鋁、熔煉、軋制、表面處理等多個高耗能環節,能源成本占比高達30%-40%。傳統管理模式下,企業普遍面臨以下問題:

能耗數據粗放:依賴人工抄表,缺乏實時監測與動態分析能力;

能效優化困難:生產設備能耗異常難以及時發現,設備空轉、低效運行現象普遍;

碳排放壓力大:電解鋁等高耗能環節碳排放強度高,環保監管趨嚴;

電力成本不可控:峰谷電價差異顯著,缺乏負荷調節策略。

針對鋁制品行業特點,安科瑞7000平臺通過“物聯網+大數據"技術,構建四大核心功能:

1. 全流程能源畫像

部署智能電表、傳感器等設備,實時采集電解槽、熔煉爐、軋機等重點設備的電壓、電流、功率等數據,形成能耗動態熱力圖;

支持分車間、分產線、分班次的能耗對標分析,精準定位高耗能環節。

2. 設備能效智能診斷

建立熔煉爐、空壓機等關鍵設備的能效基準模型,通過AI算法識別異常能耗波動;

案例:某鋁板帶企業通過平臺發現熔煉爐保溫層老化導致能耗增加12%,及時維修后年節約電費超80萬元。

3. 電力負荷優化控制

結合生產計劃與電價政策,自動生成錯峰生產建議;

動態調節無功補償裝置,將功率因數穩定在0.95以上,避免力調電費罰款。

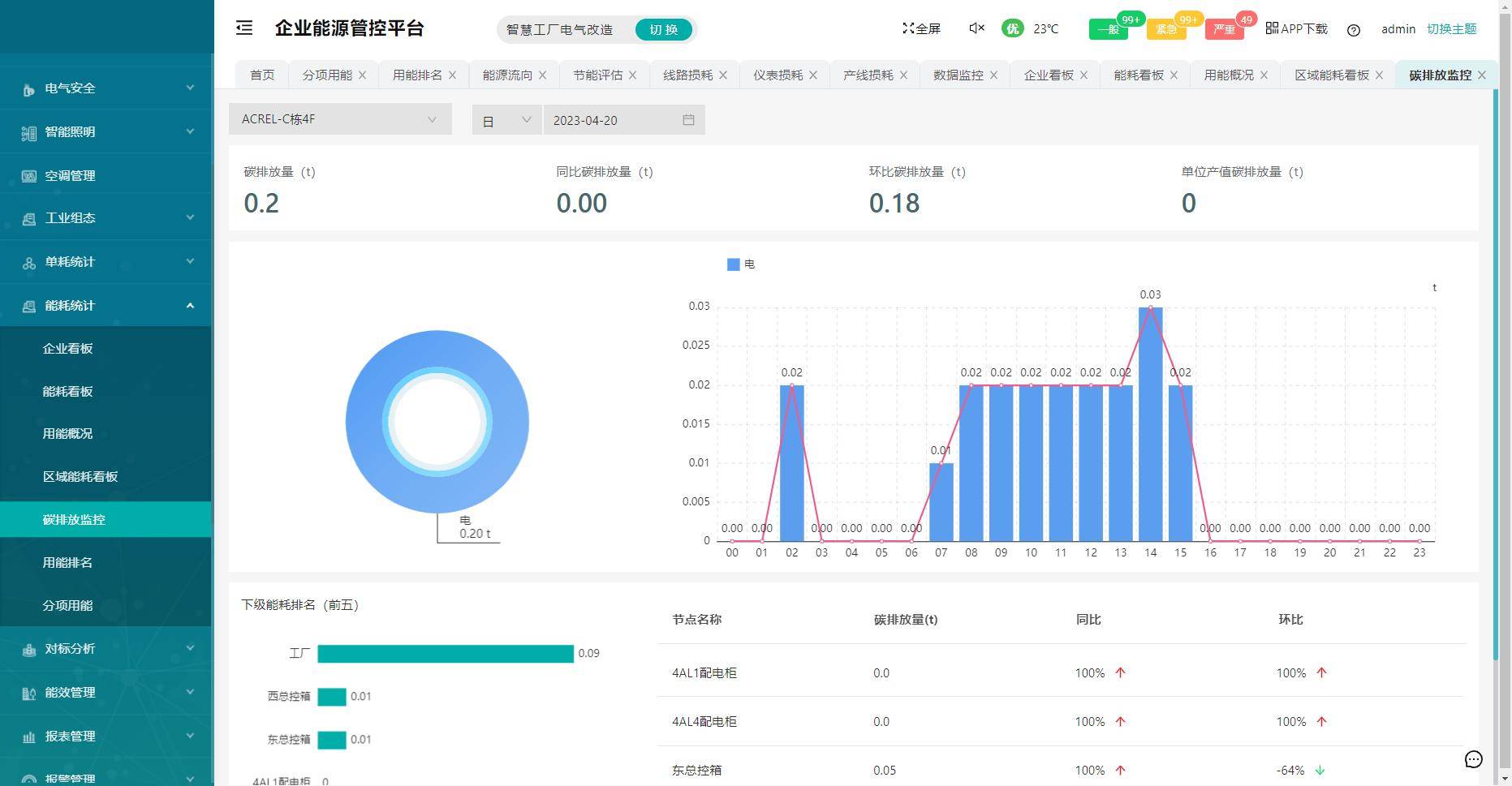

4. 碳排放在線核算

集成國家碳排放核算標準,自動生成電解鋁環節的碳排放報告;

提供清潔能源替代、余熱回收等減碳方案模擬測算。

主要功能:

(1)能耗分析

通過三級能源計量體系,實時監測企業、車間、設備的能耗情況,進行同比、環比分析,幫助企業了解能源流向,發現節能方向。

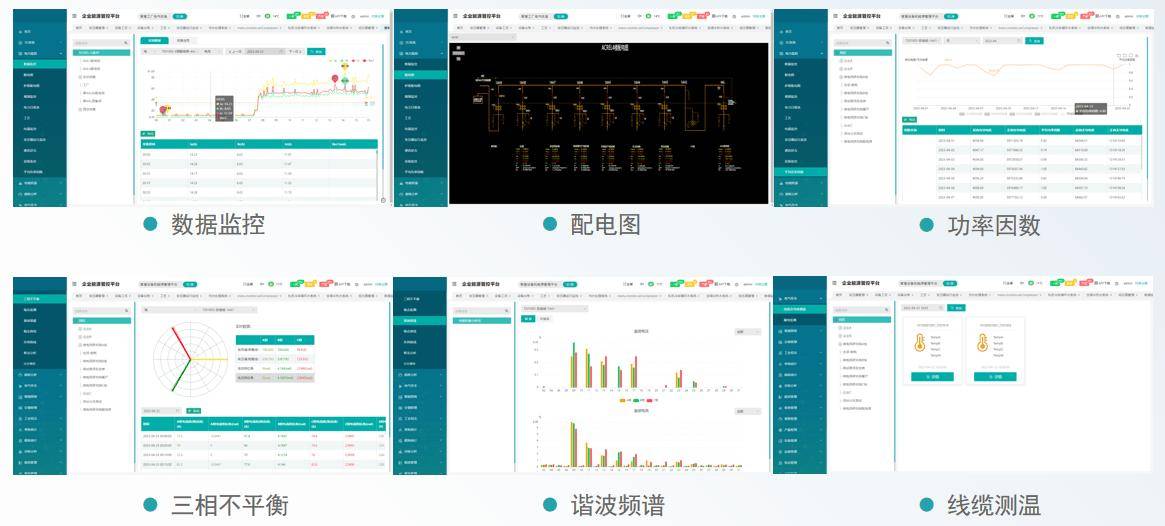

(2)設備管理

通過3D可視化技術,展示設備臺賬、維保記錄等信息,實時監控設備運行狀態,及時發現設備故障,提升設備利用率。

(3)能效分析

通過三級能效分析體系,評估設備的能效水平,生成能效分析報告,提供節能建議,幫助企業優化設備運行策略。

(4)遠程控制

支持遠程設備啟停、運行參數設定等功能,幫助企業實現設備的智能化控制,減少能源浪費。

(5)節能優化

通過變頻控制、參數調優等手段,優化壓縮空氣系統、制冷系統、循環冷卻水系統等關鍵設備的運行效率,降低能耗。

特色功能

(1)數據異常診斷

平臺具備數據自診斷功能,能夠自動診斷數據異常,提升安裝調試效率,保障數據的準確性。

(2)碳資產管理

平臺支持碳排放核算、碳配額分解、碳交易策略制定等功能,幫助企業實現碳資產的數字化管理,助力“雙碳"目標的實現。

(3)工業組態監控

用戶可以通過組態圖自定義監控管網,實時展示設備運行數據,進行遠程控制,提升管理效率。

場景1:電解車間能耗優化

通過監測電解槽電壓、電流效率等參數,優化電解槽運行溫度與氧化鋁濃度控制,單噸鋁直流電耗降低200kWh以上。

場景2:空壓系統智慧運維

對空壓機組進行壓力、流量聯動控制,避免多臺設備冗余運行,綜合能效提升15%-20%。

場景3:光伏+儲能的微網管理

整合廠區分布式光伏與儲能系統,實現綠電優先消納,某企業年節省外購電成本超300萬元。

在能源成本攀升與低碳轉型的雙重壓力下,鋁制品企業的競爭已從“規模擴張"轉向“能效比拼"。安科瑞7000能源管理平臺通過數字化手段重塑能源管理范式,正在成為鋁制品行業高質量發展的新基建。